|

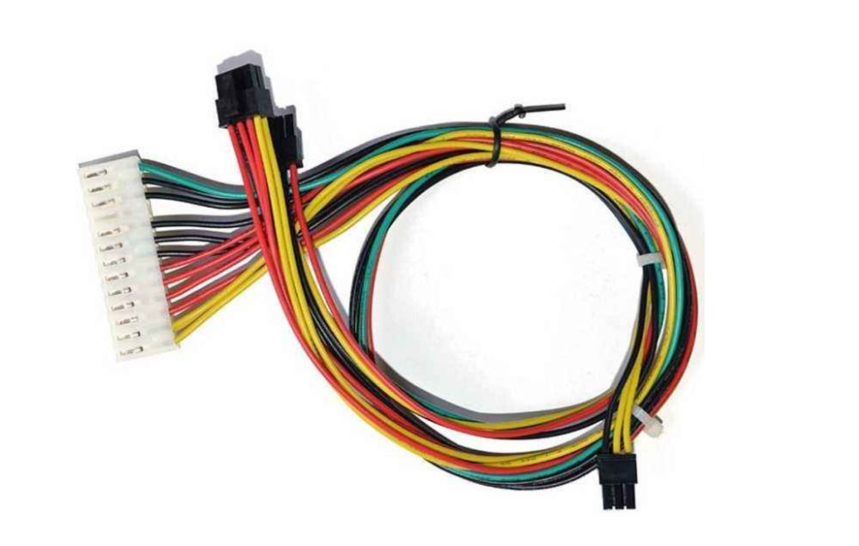

线束加工流程你了解吗?线束加工是一项既精密又复杂的工作,为了保证线束产品的质量,线束加工流程一般需要规范化和标准化。通常情况下,线束加工的流程可分为以下几个步骤:

1、送线 送线设备:将所需加工线材放到中转送线架上。 所需设备:送线架、送线器。 工艺要求:注意切勿刮花擦伤电线表面。避免多根线同时加工时,线材松紧不一。 2、裁切 裁线:利用裁线机将线材裁剪所需长度。 所需设备:电脑裁线机、多功能裁线机、裁线剥皮机。 工艺要求:不准切伤电线表面;不准切断铜丝;剥皮长短误差不准超过±1mm。 3、剥皮 电线剥皮:按SOP要求剥除接头处电线对应长度的绝缘外被。 所需设备:裁线剥皮机、直立式剥皮机、气动剥皮机。 工艺要求:不准压伤表面;剥皮长短误差不准超过±1mm。 4、扭线 扭线:对接头处导体进行整理、扭线。 所需设备:裁线剥皮扭线机、裁线扭线机。 工艺要求:不准刮花擦伤电线表面;必须把铜丝扭紧,不准出现散丝。 5、压接端子 铆接端子:将接头处导体和插头端子进行铆接。 所需设备:端子机、单双头端子机、全自动端子机、铜带机、静音端子机。 工艺要求:端子不变形且必须符合拉力,铆接高度,宽度的要求。

6、浸锡 沾锡:对接头处进行上锡处理,以方便插接电路板。 所需设备:自动沾锡机,单双头沾锡机,裁线沾锡机。 工艺要求:上锡均匀,不准不现散丝,沾锡深度符合要求。 7、装配:组装塑胶插头外壳。 所需设备:电动螺丝批。 工艺要求:螺丝不准露出胶壳表面;必须达到产品要求的扭力。 8、导通测试:利用仪器进行线束的导通测试。 (1)下料 下料就是将原线(通常有盘线,也有桶线)按照工艺要求,截断并剥皮。 下料处在下料的时候,应该注意,一般都是将其偏差调为+10左右,不能出现负偏差。 下料机在下料的情况下,如果出现不稳定的情况应及时进行调试或者维修。 下料机一般都有风扇进行排热,如果排出的温度异常高时,应关闭机器后进行检查。 下料机的刀具在长时间使用磨损后应及时更换。 下料处在下料的时候,应该贴上标签,标签上字迹应该工整清晰,标签的内容包括所用的产品型号,原线长度,两端剥皮长度等信息。 下完的料应该按照原线区所规定的位置分门别类的放置好。 (2)第一次分装(预装) 第一次分装是为压接做准备的,通常包括的工序有:穿硅胶管,穿回拉的插接器以及穿防水塞和三芯线两芯线的剥皮。 一些比较大的端子,如果需要穿过小的硅胶管的(如直径Φ6的硅胶管),必须要在分装处先穿好硅胶管,后压接端子,不然后造成硅胶管会端子太大而拉不过。 回拉的端子,如1216 2190等一些插接器,必须要先将线穿入插接器,然后再待压端子。 在这点上,做分装工艺应特别细心,要求技术员要对插接器及端子非常了解。分装时还要特别注意的是如果工艺要求将三芯线剪断或用PVC全缠绕的,一定要按照工艺去操作,因为有些三芯线的绝缘皮层用的是导电的材料,如果不剪断或者不加以保护,那很容易就会导致漏电或碰火,造成的后果是非常严重的。 (3)压接 压接就是利用压接机等机械设备将端子和原线压合在一起,使之能起到连接作用的一种方式。 总结:以上介绍了整个产品的生产流程,针对实际的生产工厂而言,或许会有所不同。不过,就整个工序流程来讲,还是大同小异的。 |